Järnframställning utav Rödjord, Sjö & Myrmalm.

Blästbruk är en från förhistorisk tid använd anläggning, bestående av blästerugn med bälg, rostningsbädd, kolningsgrop och slaggvarp. Järnframställningen skedde genom reduktion av sjö- eller myrmalm i blästerugnen. Blästbruk i Sverige förekom från ca 700 f.Kr. I nutid förekommer demonstration av tillverkning av järn i blästerugn. Malmen upphettades under inblåsning av luft med hjälp av en bälg. Bränsle i ugnen är träkol. Bälgen drevs ursprungligen med handkraft (hand- eller fotbläster), senare användes vattenkraft.

Blästbruket startade (i fallet Röda jorden) redan ca. 700 f.Kr. Blästbruket togs över av masugnarna, som producerade järn ur järnmalm i större skala. Den äldsta masugnen, Lapphyttan, dateras till ca. 1150. Blästbruket fortsatte att drivas samtidigt med masugnarna, i de trakter där järnmalm saknas men där limonit finns (rödjord, sjö- eller myrmalm). Den sista kända kommersiella tillverkningen av järn i blästerugn genomfördes av bönder i Västerdalarna 1871.

Blästbruk förekommer spridda som små enheter, vardera ofta skötta av ett hushåll. De kunde inte beskattas på samma sätt som masugnar och smedjor. Blästbruket omnämndes därför inte i skriftliga källor före ca 1500. Kunskapen om tidiga blästbruk kommer därför från arkeologiska fynd. Arkeologiska fynd av blästbruk består i första hand av slaggvarp, själva blästerugnen (eventuellt enbart bottenslagg från ugnens botten) och kolgropar för tillverkning av träkol (innan kolmilor kom i bruk). Kolgropar kan i arkeologisk utgrävning före 1980 ha misstagits för fångstgropar.

De flesta fynd av blästbruk är gjorda i Skåne, Halland, Småland, Dalarna, Härjedalen och Jämtland. Östergötlands län har dessutom närmare 1 000 kända blästbrukslämningar, främst i form av slaggvarp och är därmed förmodligen en av de största anhopningarna av äldre järnproduktion i norra Europa.

Ungefär går det till på följande vis

Förberedelserna går ut på att skaffa fram malm (limonit) i form av rödjord, sjö- eller myrmalm. Denna malm torkas och rostas på ett bål av trä. Därvid oxiderar limoniten och resultatet är järnoxid. Den ska därefter finkrossas. Ugnen förvärms först genom att elda ved. Bälgarna sätts igång för att blåsa in luft för att öka förbränning och temperatur. Därefter matas kol och malm in i satser. Det går åt mycket mer kol än malm mätt i volym. Malmen blir då bara som ett mycket tunt lager ovanpå ett rätt tjockt lager med träkol. Ugnen fylles med satser av träkol och malm. Allteftersom träkolet förbränns sjunker nivån och nya satser med träkol och malm kan matas på ovanifrån. Järnet övergår i ugnen (utan att smälta) från järnmalm till järnsvamp (som kallas ”lupp”) genom en direktreduktionsprocess.

Slagg tappas av i omgångar innan det blir för mycket. Tappningshålet pluggas med lera. När sedan tillräckligt med malm matats in i ugnen och förbränningen varit tillräckligt varm och varaktig är det dags att ta upp luppen som ligger i botten, över den flytande slaggen. Luppen kan vara så stor och sitta så pass fast att ugnen blir skadad när man ska ta upp den.

Blästbruksprocessen är en direkt metod för järnframställning (järnet i ugnen övergår aldrig till flytande fas), till skillnad från masugnsprocessen (indirekt järnframställning) där järnet måste avkolas för att bli smidbart.

Materialet i luppen kallas blästjärn. Det är ”svampigt”. Det har låg kolhalt och går att smida direkt efter utsmältning av slagg och hopslagning.

När luppen vitglödande kommit ur ugnen ska den omedelbart bearbetas med träslägga på en rejäl stubbe. Detta kallas primärsmide. Därvid slås rester av slagg och träkol bort. Slutligen klyver man luppen för att kontrollera kvalitén.

Luppen som består av järn med föroreningar, ska sedan vidare bearbetas (sekundärsmide). Den återvärms i en härd och bearbetas med slägga med huvud av trä på ett städ tills den får önskad form och har då blivit ett ämnesjärn. Ämnesjärnen används sedan för att tillverka föremål, till exempel hästskor, spikar spadar, yxor, liar, knivar eller spadar i en smedja (manufaktursmide).

Torsåker

Kråknäsjärnet är ett metallfynd som gjordes i april 1993 av amatörarkeolog Jonny Skogsberg. Fyndet består av tolv ämnesjärn och två blästerjärnsklumpar och påträffades på en höjd bredvid Hoån, några hundra meter syd-sydväst om Torsåkers kyrka. Ämnesjärnen är daterade (C14) till tiden omkring år 1, blästerklumparna är daterade till ca 500 e.kr. Ämnesjärnen är betydligt äldre än vad som tidigare antagits för denna typ av fynd och smältorna är vad man vet de enda i sitt slag i Europa. Smältorna är obearbetade och järnet håller mycket hög kvalitet.

Analys av fyndet

Efter många år har man nu, sedan fyndet undersökts och analyserats, börjat förstå vad det var han hittade. Spadformiga ämnesjärn är ett halvfabrikat avsett för handel. Formen tror man kom till för att ge köparen möjlighet att bedöma järnets kvalitet. Man har hittat spadformiga ämnesjärn på flera ställen i landet, främst i Jämtland, Medelpad, Hälsingland och Gästrikland. Alla har liknande form men varierar i storlek. De man hittat tidigare i Gästrikland hör till de större men är inte så stora som Kråknäsjärnen. Bara i båtgravarna i Valsgärde, Uppsala har man hittat ämnesjärn av liknande storlek (Får mig att genast tänka på Herulerna, och vad som sägs om att de köpte mark av romarna där stora tillgångar av myrmalm ingick…..). Järnen från Kråknäset är c:a 55 cm långa och väger c:a 1 kg var. Av alla spadformiga ämnesjärn man hittat är bara några få 14C-daterade men man anser att de flesta är gjorda under yngre järnålder (500-1000 e Kr). Ett av Kråkknäsjärnen har 14C-daterats. Det tillverkades kring Kristi födelse, vilket gör det till det äldsta, nu kända, spadformiga ämnesjärnet.

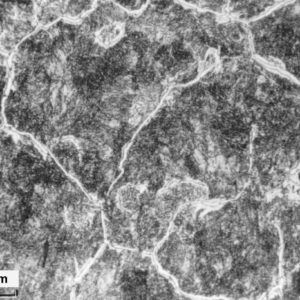

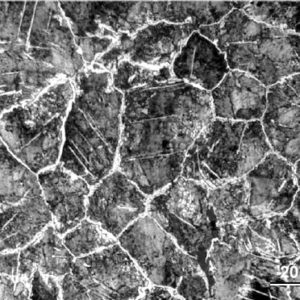

De två smältorna (lupparna) är ett helt unikt fynd. Ingen annanstans har man hittat så gamla obearbetade järnsmältor. Den ena smältan väger c:a 25 kg den andra c:a 33 kg. Järnet är av mycket god kvalitet. Forskarna förvånas över hur lite slaggsmältorna innehåller trots att de inte är bearbetade utan tagna direkt ur en blästerugn för länge sedan. En kolbit från en av smältorna har 14C-daterats till c:a 500-600 e Kr.

Information från skalman.nu:

Järnkälla

Jämför man med dom övriga fakta som framkommit är det mer än sannolikt att stålkvaliteterna kom från lokalt järn. Dom mest avancerade smältugnar (“järnvinnor”) som fanns under romartid är utgrävda i Mellan-Norden, där man var i gång med metodisk utvinning redan 400 år före Augustus. Under den mest intensiva utvinning var man uppe i en årlig produktion på mer än 50 ton – vilket föregick mellan 100 f. Kr. till 200 e. Kr. Sen föll produktionen i detta området gradvis fram till vikingatiden.

På grundlag av dom senare års mitt-nordiska arkeologi är det alltså mer än långsökt att förlägga källan till stålkvaliteterna i fjärran land. När man sen spekulerar fram Afganistan blir det rent av löjligt, eftersom Ibn Falladn och andra arabiska källor berättar att väringarna EXPORTERADE vapen av järn till arabländerna söder om Kaspihavet. Vid sidan av lampolja, vita falkar och andra “arktiska skatter” var det främst denna vapenteknologi som gav kufiskt silver – och en allians mot gemensamma fiender – i retur.

Arabiska krönikor berättar förövrigt om väringar (Rhos) som hade dött och höglagts i dessa områden, med sina svärd. Så snart väringarna lämnat blev gravarna öppnade av lokala hjältar, på grund av “vapnens exceptionella kvalitet”.

Tolkningsram

Att skandinaviska arkeologer och historiker inte uppfattat vad den föreliggande empiri vittnar kanske om att man har en “underliggande, outtalat tolkning” liggande som en paradigm under hela ens tänkande. Därmed håller man – mer eller indre medvetet – fortfarande på utdaterade deviser från gamla och nya bibelskolor, där man “alltid trott” att all vår civilisation och kultur-impulser kommit från dom stora och folkrikare områden mellan Italien och Indien.

Vad gäller metallurgi och järnhantering stämmer det tydligtvis inte – om fynd o fakta har något med saken att göra. Alltså får man vidga sina tolkningsramar – och justera sin paradigm.

Dagens europeiska arkeologi berättar som sagt en långt mer nyanserad historia, där kulturimpulser och civiliserande faktorer kommit och gått i bi-laterala förbindelser – mellan Nord-Atlanten, Östersjön, Vita havet, Kaspihavet, Svarta havet och Medelhavet. Vidare vet vi numer att den båtkultur som befolkade norra Europa, Skandinavien, Baltikum och Ryssland under mesolitisk stenålder omsider fick igång dom kommunikationer som kunde binda dom sydliga kulturfolk till handel och vandel med Östersjöns båtbyggare, navigatörer, flinthantverkare och bärnstenskonstnärer.

Att denna Östersjökultur varit en aktiv del av dom “stora” civilisationernas framväxt har tydligen lite svårt för att hitta hem till endera nordiska fakultet. Därav en hel del onödvändiga spekulationer – om “mystiska krafter” och “afghansk myrmalm” för att göra vikingarnas främsta krigsvapen – av ulfberht-kvalitet.

Tolkning

Det man behöver för att göra dessa svärd hittar man främst i dom myr-och skogrika områden inom “Nordens Gröna Bälte” – där det finns tjära och träkol mer än nog för att producera 1500 graders värme – och därmed dom stålkvaliteter som beskrivs.

Forn-nordiska legender och mytologier framställer ett antal grov-och finsmeder. Smederna som ideal och centrala aktörer i forntidens antika värld – som Ilmarinen, Tyr, Volund och Hefaistos – förklarar ju att metallurgiska kunskaper och färdigheter hållits i ära och hävd från “dom äldsta tider” – inte minst ikring Östersjön…

Svärdssmide under vikingatid och medeltid

Att forska om svärd och svärdssmide samt smida svärd innebär att ha alla sinnen öppna. Detta fick åhörare veta under en mycket intressant föreläsning i Torsåkers bygdegård. Ditbjuden var smeden och historikern Peter Johnsson från Uppsala som ägnat de senaste åren att på heltid forska om och rekonstruera främst vikingatida och medeltida svärd.

Myten om smeden som en av de högst aktade hantverkarna under förhistorisk tid och medeltid avfärdades. Tvärtom ansågs smeden vara som vilken hantverkare som helst, som man kunde straffa om denne inte gjort en god produkt. Som köpare av ett fint medeltida svärd hade man “råd” att vara kritisk, och ett missnöje kunde ut över smedens lemmar. Så fick t ex smeden Völund i de fornnordiska sagorna sina hälsenor avskurna och blev fastbunden i sitt städ.

För många kanske det också är självklart att svärdet har utvecklats med tiden, att det bronssvärd som fanns under bronsåldern var en sämre produkt än det medeltida. Här tog Peter Johnsson hål på ännu en myt. Enligt honom har svärdet alltid varit på “topp”. Vapnet har alltid haft det bästa möjliga utförandet med utgångspunkt i metallens egenskaper och svärdets ändamål. De första gjutna bronssvärden var lika bra som den romerska järnålderns romersktillverkade långsvärd eller vikingatiden lokalt tillverkade svärd.

Det är vidare också en myt att ett gjutet bronssvärd skulle vara mjukare än järn, och att anledningen till att man övergick från brons till järn var att bronset var för mjukt. I själva verket är ett kallhamrat järn mjukare än kallhamrad brons. Anledningen till skiftet, enligt Peter Johnsson, var att man fick problem med att nå råvaran till bronssvärden på många håll i Europa, medan järnet fanns att tillgå överallt.

Konstigt nog har svärden åtminstone från vikingatiden och framåt haft en nära nog standardiserad vikt om ca 1,2 kilo. Det är mera användningssättet som skiljer de olika typerna åt. Det vikingatida svärdet användes med klyvande och skärande hugg., medan rapiren från 1500-talets slut var ett stickande vapen som användes mot folk som inte hade ringbrynja. Båda sorterna väger vardera 1,2 kilo.

Om man diskuterar i termer att rekonstruera ett historiskt fynd in i minsta detalj, låter detta sig inte göras. Vi har idag inte rätt slags stål att tillgå. Det närmaste vi kommer i råvara idag är ett fjäderstål som liknar den äldre tidens stål.

Redan på medeltiden insåg man att ett svärds slutliga resultat berodde på härdningen och slipningen, inte bara på själva smidet. Vattenhammare eller släggdrängar gjorde tillsammans med en smed en klinga. Denna tog om hand av härdaren, som var en egen yrkeskategori. Den härdade klingan hamnade sedan hos sliparen. Själva slipningen kunde ta upp till 8 gånger så lång tid som smidet. Efter slipningen var klar kom svärdsklingan till svärdsfejaren, ytterligare en annan hantverkarkategori. Denne var den ende som hade den egentliga rättigheten att sälja svärd. Svärdsfejaren kunde ha egna anställda som utförde resterande jobb. En tillverkade svärdsskidan och en annan gjorde fästet. Dessa sistnämnda arbeten kunde även läggas ut på andra verkstäder. När svärdet hade fått fäste och en skida skulle det slutligen provas innan det kunde säljas.

Det förekom troligen serietillverkning av svärd redan under medeltiden. Ett antal olika utformade halvfabrikat fanns att välja bland för en hugad köpare. Man smidde troligen inte en specialklinga i ett enda exemplar hur rik och krävande köparen än var. Denne fick välja bland ett antal olika typer och längder av klingor, men kunde kanske kräva någon form av speciell dekoration på fästet eller svärdsknappen om han betalade bra för det. Viktigt var att brukaren fick prova ut en modell och längd som passade just denne – ungefär som när man skall köpa en bil idag, den vill man ju gärna prova eftersom det är en stor investering.

Ett svärd var en investering under medeltiden. Bara de rika kunde plocka fram sådana resurser. En dräng t ex kunde under 1200-talet aldrig spara ihop så mycket att han kunde köpa ett eget svärd.

Det är viktigt att studera det historiska originalet om man skall göra en kopia av ett svärd. I samband med Peter Johnssons smidesutbildning gjorde han en kopia av Svante Nilsson Stures svärd som examensarbete. Svante Nilsson Stures svärd finns i dennes grav i Västerås domkyrka. Svante Sture dubbades eller slogs till riddare av danske kungen år 1497 och kanske var det i samband med dubbandet som han fick svärdet som sedan lades i hans grav år 1512.

Ett äkta vikingatida och medeltida svärd är gjorda med en optimering av materialets egenskaper. Det finns, enligt Peter, en dold harmoni i ett svärd. Det har bl a att göra med balans- och utsläckningspunkter.